- Homepage

- Zprávy a články

- Technika

- Jak se rodí Author

Jak se rodí Author

Jak se rodí Author

Jméno průmyslového designéra Pavla Sajtáka je již několik let spojováno s domácí značkou Author, pro kterou vytvořil celou aktuální řadu jak odpružených karbonových modelů, tak i elitních hardtailů či krosových kol. Vtiskl jim charakteristickou podobu - ostře řezané rysy snoubící se s výraznými profilacemi a jemnou grafikou. Nakreslit a následně "vysochat" maketu budoucího nového rámu není nic jednoduchého, souvisí s tím mnoho času a vznik řady verzí více či méně podobných finálnímu řešení. Jak takový zcela nový rám vlastně vzniká, od zadání až po vyrobení prvního funkčního prototypu, na toto téma jsme vyzpovídali nejen Pavla Sajtáka, ale také Petra Cibulku, který je další z hlavních postav již deset let stojících za podobou kol Author. Výsledné řešení je totiž vždy o spolupráci konstruktérů s designéry. Jednoduše řečeno, pokud je něco na první pohled krásné, zdaleka to ještě nemusí ideálně fungovat, a současně ryzí funkce zase mnohdy nedokáže splnit estetické nároky zákazníka. Najít ideál z hlediska skloubení všech parametrů je v tomto případě oním svatým grálem.

Pane Sajtáku, jak začala vaše spolupráce s Authorem?

Bylo to v době, kdy jsem pracoval pro Škoda Auto. Škodovka tehdy přišla s nápadem realizovat vlastní řadu jízdních kol ve firemním designu. Jedním z důvodů, vedle samotné tradice, byl také fakt, že tato automobilka sponzoruje Tour de France. Vlastní kola jako příslušenství mají i mnohé jiné automobilky, ať už to je Volkswagen, Porsche, BMW, Audi, Mercedes-Benz, Jeep a další. V případě celé řady Škoda bikes se po technické stránce převážně jednalo o sériové modely Author, ovšem v designech škodovky.

Vy jste ale ve Škodovce nepracoval pouze na projektu Škoda bikes, ale především na autech samotných...

Je to tak, kola byla pouze doplňkovým projektem. Mou specializací je výběr materiálů a barev pro interiéry i exteriéry. Jízdní kola jsou ale nedílnou součástí mého života, jezdím maratony, a o design i techniku kol jsem se zajímal již hodně dlouho. Mimochodem, můj bratr byl na silnici i ve sjezdu Mistrem Slovenska a následně se z něho stal trenér reprezentace. Ke kolu jsme zkrátka měli oba blízko již od dětství.

Jak dlouho jste dělal pro Škoda Auto?

Jedenáct let. Škodovka je ve všech ohledech maximálně profesionální, byli tam skvělí lidé a skvělé projekty. V designu ale vždycky přijde okamžik, kdy se člověk musí posunout dál. Mým současným působištěm je Volkswagen, nicméně plnohodnotná spolupráce s Authorem, kdy jsem mohl zpracovávat nové modely prakticky od úplného začátku a neřešil jsem jen podobu grafiky a barev, začala právě po mém odchodu ze Škoda Auto.

Vaším prvním počinem v této souvislosti byly karbonové rámové platformy A-Ray / Era.

Od Authora tehdy přišel požadavek na návrh úplně nového celoodpruženého kola. Byla to pro mě fantastická výzva, v podstatě šlo o navržení rámových profilací a celkového vzhledu kola od nuly. Petr Cibulka mi dal přesné zadání kinematiky, tedy rozmístění čepů a umístění tlumiče. Stejně tak jsem dostal parametry, od provedení kónické hlavy či asymetrické zadní stavby, až po přibližný profil nejdůležitějších částí rámu, které musí vykazovat optimální tuhost. To vše samozřejmě včetně geometrie. Na mně pak byla samotná "sochařina", tedy vtisknout rámu jeho charakteristickou podobu.

Jak dlouho trval vývoj nových karbonových rámů A-Ray a Era a které další modely Author jste navrhoval?

Naše spolupráce začala v roce 2008 a tyto rámy se poprvé objevily v kolekci 2011. Finální verze byly hotovy v dubnu 2010, samotné práce včetně testování trvaly tedy asi rok a půl. Tím teprve odstartovala naše vzájemná spolupráce, z níž následně vzešlo podstatně více modelů - dali jsme prémiovým kolům jejich charakteristický tvar. Po zmiňovaných fullech přišel karbonový kros a následně i duralový, dále touringové modely, které se staly základem pro nová elektrokola. Následoval 26" karbonový hardtail, představený jako novinka v kolekci 2013, a zatím posledním počinem je úplně nový silniční karbonový rám Charisma.

Následující otázka asi bude spíše na Petra, od kdy začal mít Author vlastní formy na karbonové rámy?

Jakmile jsme začali dělat karbonové rámy, tak jsme měli vlastní profilace trubek i geometrie. Zpočátku jsme na podobě kol spolupracovali pouze s výrobcem, taiwanskou firmou Carbotec, která pro nás dělá veškeré karbonové rámové platformy. My jsme jim zadávali naše požadavky o profilacích a přesné geometrii, tedy požadavky technického charakteru, ovšem detailní podoba rámů, vyjma grafiky a barevných kombinací, byla na výrobci. A v tomto ohledu jsme chtěli jít dál, aby naše kolekce měla svůj jednotný rukopis. Proto jsme oslovili Pavla.

Odkud vezmete veškeré technické podklady pro vznik úplně nového rámu, z již existujících modelů, z testovacích prototypů?

Přesně tak, většinou z kol, která už nějakým způsobem jezdí. Nové karbonové čtyřčepové platformy na úplném začátku koncepčně vyšly z předchozí duralové verze modelu Era. Mám-li být konkrétní, tak v případě karbonového modelu A-Ray sice kinematika vycházela z předchozí generace typu Era, ale geometrie navržená pro XC a maratony, samozřejmě z duralové verze A-Ray.

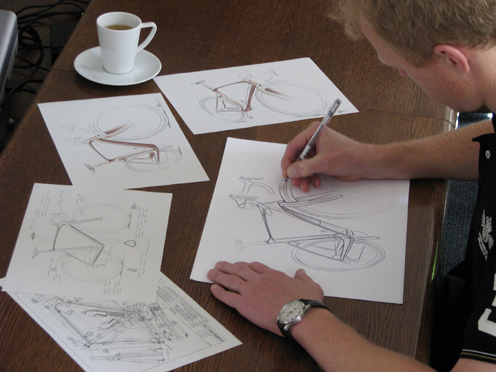

Vraťme se ke vzniku rámu, takže asi opět otázka na Pavla. Máte-li zadány veškeré nezbytné technické podklady, jaký je postup vzniku prvních návrhů?

Pro mě je nejdůležitějším podkladem technický výkres. Jednou věcí je ale udělat hezkou dynamickou kresbu a druhou přenést do ní požadovanou kinematiku. První skici se tedy odvíjely od toho, že jsem musel respektovat polohu tlumiče a čepů, umístění středu, úhly rámu a řadu dalších věcí, dalo by se říci pevných a neměnných částí rámu.

Skoro až extrémní sloping modelů A-Ray a Era byl také jedním z požadavků zadavatele?

To už ne, třeba v případě slopingu se může designér většinou poměrně svobodně pohybovat, pokud respektuje vlastnosti materiálu a požadavky na rám. Je to podobné, jako když vám někdo postaví byt s pevnými nosnými stěnami, ale příčky a dispozice bytu jsou již na vás samotných. Stejně tak je na vás následné vymalováni bytu a použitý nábytek. Pokud se tedy vrátím ke konkrétním kolům, tak prvním, na kterém jsem pracoval, byla Era - tedy lehký trail bike se 130mm zdvihem. Je to kategorie, která v posledních letech zaznamenala obrovský boom. Základní tvar rámu vycházel z luku, ideou byla prohnutá horní trubka opticky plynule navazující na zadní stavbu. Vznikla tedy první sada kreseb, návrhů, nad nimiž jsme diskutovali s konstruktéry i vedením značky Author. Na základě připomínek vznikla druhá sada kreseb a po jejich odsouhlasení jsem již přešel k výrobě prvního 3D modelu, makety budoucího rámu.

Vzniká ještě po kresbách 3D model v počítači?

Já osobně v této fázi ještě nepracuji s počítačem. Ve chvíli, kdy jsou kresby odsouhlasené a Petr jakožto produktový manažer a spolumajitel firmy Martin Havlena potvrdí: "Ano, tímto směrem chceme jít", tak již přistoupím k modelům. Tomu ale ještě předchází výkres 1:1, v mém případě ručně. Chci totiž tvary „cítit a mít je v ruce“. U této kresby mohu již více pracovat s různými detaily, proporcemi a jejich doladěním. Je to vlastně kombinace kresby a výkresu. Zatím se jedná především o boční pohled, současně ale přemýšlím i ve 3D. Kreslím tedy návrhy řezů jednotlivých partií rámu, které následně dostane i Author. Ve chvíli, kdy jsem spokojen s výkresem 1:1, přistupuji k samotnému modelu.

Jak vzniká model, tedy "maketa" rámu?

Vyrobení této makety je pro mě asi nejhezčí částí z celého projektu. Pod rukama začíná růst výsledný tvar rámu. Je to vlastně sochařina a i v tento moment přichází další nápady, které mohu použít. Designér samozřejmě přemýšlí o funkci a výsledném tvaru již při první skice či při tvorbě výkresu, ale jakmile se začne z bloku materiálu ubírat, začne vznikat tvar, o kterém jsem přesvědčený, že bude fungovat, pak ta tvorba najednou dostane úplně jinou dimenzi.

Z čeho jsou makety rámů vyrobeny?

Já pracuji s jemným extrudovaným polystyrénem, tedy s materiálem běžně dostupným a určeným pro zateplování budov. V automobilovém průmyslu se používá hliněný model - syntetická hlína se nanáší na pevnou kostru, jakýsi nosný rám. Výhodou je tam možnost opětovného přidání materiálu, což je u polystyrénu problematické. Zde je potřeba odhadnout ten správný moment, kdy je nezbytné s ubíráním skončit. Zakytovaná plocha má totiž úplně jinou tvrdost než základní materiál a takové místo je hodně vidět.

Předpokládám, že rám nevyřezáváte celý z jediného bloku materiálu.

To by šlo dost složitě. Rám si rozdělím na jednotlivé klíčové partie a ty vyřezávám samostatně. Prvním krokem je postavení bloku se středovým složením a sedlovou trubkou. V těchto konkrétních případech byl požadavkem kruhový průřez sedlové trubky a přesná šířka středového pouzdra. Jednotlivé díly k sobě následně slepím a spoje začistím. U celoodpruženého modelu je logické, že zadní stavba vzniká úplně samostatně, stejně tak samostatně ale vzniká i u hardtailů či silničních modelů. Díly se k sobě následně slepí a spoj se zabrousí, aby byl naprosto neznatelný. Jak už jsem ale zmínil, je nutné odhadnout správný okamžik, kdy s ubíráním materiálu přestat. Když se jej odebere příliš, musí se celá část rámu udělat znovu. Ono je to taky mnohdy rychlejší, než materiál přidávat a začisťovat spoje.

Kolik času zabere stavba takového modelu?

Přibližně dva dny, ale skutečně intenzivní práce a bez povrchové úpravy. Nejprve se ostrým nožem vyřeže základní tvar, následně přicházejí na řadu pilníky o různé hrubosti a úplně nakonec smirkový papír.

Určitě musíte mít přehled o tom, co nabízejí další výrobci.

Bylo samozřejmě nezbytné udělat si důkladný přehled, co v tomto segmentu kdo nabízí. Mojí výhodou bylo, že jsem se mezi koly již řadu let pohyboval, navštěvoval jsem každoročně veletrh Eurobike, a byl jsem tedy stále "v obraze". Zásadní bylo odhadnout, jakým směrem se bude vývoj v následujících letech pohybovat, konstrukční a především designový. Nikdy nelze tvořit design, který je aktuální, ale to kolo musí být aktuální i za dva až za tři roky.

Přemýšlíte od začátku návrhu tvaru rámu také o jeho grafické podobě?

Samozřejmě. Od začátku je nutné zohlednit i samotnou grafiku. Kolo musí působit jako celek, konstrukčně i designově, nelze tedy oddělit jedno od druhého. Dokonce je s tím od začátku spojená i určitá, alespoň přibližná představa o barevných kombinacích. Již na prvních skicách je většinou patrné umístění loga a další detaily.

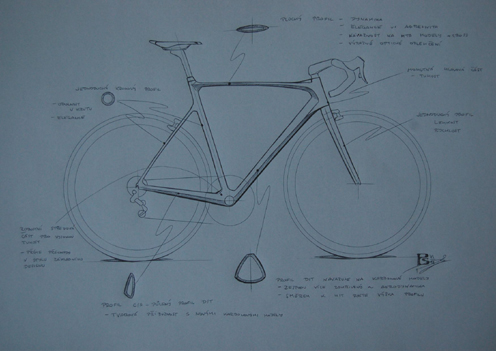

V posledních letech výrobci silničních rámů stále více preferují aerodynamiku. Hrála roli při návrhu nového rámu Charisma?

Určitě ano. Mojí výhodou bylo, že jsem se s aerodynamikou seznámil už v aeroklubu, takže návrh rámu Charisma byl zčásti o odhadu, že tak a tak by to mělo fungovat, a zčásti o konkrétních vědomostech. Samotný výrobce má pak možnost aerodynamiku otestovat - existují na to různé simulační programy. Aerodynamika je u silničky aspektem navíc, a zatímco u fulla se řeší hlavně funkčnost a robustnost, tak u silničního rámu jde o eleganci spojenou s pevností, pohodlím a současně optimálním obtékáním vzduchu. Na rámu Charisma, na profilech trubek i na vytvarování přední vidlice je důraz na aerodynamiku určitě vidět.

Nyní asi zase otázka spíše pro Petra. Jakým způsobem dál "žije" již odsouhlasená maketa? Předpokládám, že putuje na Taiwan...

V podstatě je to tak. Od Pavla dostanu jak samotné návrhy a skici, tak maketu rámu, které se odborně v naší branži říká "mockup". Hlavní nákres 1:1 je doplněn o přesně okótované řezy jednotlivých trubek v daných partiích rámu. Všechno ještě doplníme také nákresy a bočním pohledem převedenými do digitální podoby, tedy do počítače, samozřejmě včetně geometrie. A toto vše následně musíme dodat našemu výrobci karbonových rámů, tedy již zmíněné firmě Carbotec, sídlící na Taiwanu.

S tím musí souviset velké množství přesných nákresů, tedy tvaru vahadla, provedení zadní stavby a patek...

Jen částečně. Díky tomu, že výrobce dostane do ruky model, tak nepotřebuje mít přesně rozkreslenu každou partii rámu. Ale zásadní prvky, jako je třeba tvar kónické hlavy, jak má být řešený Post Mount úchyt zadní brzdy či středové pouzdro, to vše musíme výrobci dodat my, v přesně zadaných rozměrech a se specifikací komponentů, které mají být s danou partií kompatibilní. Na základě všech těchto dodaných podkladů výrobce zpracuje 3D modely, které nám zpětně pošle v elektronické formě. Ty následně jak já - po stránce konstrukce, tak Pavel - z hlediska designu, připomínkujeme.

Kolikrát si pak tato data, v průměru, vyměníte, než jste spokojeni?

V konkrétním případě rámu A-Ray to bylo, myslím, čtrnáctkrát nebo patnáctkrát, kdy jsme si s výrobcem přeposílali jednotlivé vývojové verze. Ve chvíli, kdy je po této stránce hotovo a odsouhlasí se 3D model, tak výrobce znovu propočítá metodou konečných prvků pevnost daného rámu. Na to jsou ostatně třeba i Evropskou unií dány přesné normy. Výrobce si následně sám vše upraví, aby to skutečně fungovalo, a to jak po stránce pevnosti, tak po stránce funkčnosti. Pak již vznikají první prototypy, u nichž máme celkem slušnou záruku, že nebylo nic podceněno. Na zodpovědnosti výrobce a jeho zkušenostech je tedy volba materiálu, jeho kladení, orientace vláken, síla stěn a další aspekty. Ty jsou s námi nicméně konzultovány, a máme tedy jasnou představu o tom, co, kde a jak bude použito.

První fyzické rámy, tedy hotové prototypy, jsou již skutečně funkční?

Musíme se s výrobcem předem domluvit na postupu, ale většinou je to tak, že úplně první fyzický rám není "jezditelný", jde jen o to, abychom přesně viděli, jak rám bude v konečné fázi vypadat. Následné prototypy již plně funkční samozřejmě jsou.

Takže následuje osazení prototypů a praktické testování?

Přesně tak, začíná testování, a to nejen rámů samotných, ale i použitého osazení. Aby bylo v kombinaci s daným rámem bezproblémové, a to třeba i ve vztahu k jednotlivým velikostem, respektive použitým komponentům.

Kolik takových prototypů vznikne?

Hodně záleží na konkrétním kole. Většinou postavíme čtyři až pět kompletních kol, a to alespoň ve dvou různých rámových velikostech. Máme svoje vlastní testovací jezdce, mezi nimiž máme jak „raubíře“, kteří dávají materiálu hodně zabrat, tak i odborníky, kteří mají co říct k samotné funkci, a ne jenom k životnosti. Na základě našich poznatků z testování pak může dojít k určitým finálním úpravám. To se stalo třeba u nového silničního rámu Charisma, u něhož jsme v závislosti na připomínkách profesionálních závodníků ještě navyšovali boční tuhost, a to lehkým zvětšením profilu horní trubky v místě napojení na sedlovou.

Pokud je již hotová forma pro výrobu karbonového rámu, je asi dost problematické zasáhnout do jeho tvaru...

Není to standardní, ale je to stále řešitelné. Část formy se dá vyříznout a místo ní se vloží nový díl.

Dokdy je nutné sdělit výrobci požadavky například na zmíněné zvýšení tuhosti rámu, aby jej stačil zakomponovat do sériových modelů?

Pomineme-li výstavní kousky, tak produkční kola pro následující sezónu jsou vyráběna přibližně od září. My bychom tedy museli své požadavky na úpravu sdělit nejpozději během května až června, aby sériové modely již byly přesně podle našich představ.

Nabídne Charisma více jízdního komfortu než dosavadní platforma CA?

Podstatně více. Zásluhu na tom mají jak profily trubek předního trojúhelníku, tak i použití užší sedlovky průměru 27,2 mm. A lepší pohlcování otřesů zajistí také tenčí sedlové vzpěry. Současně jsme o něco snížili hmotnost, zhruba o padesát gramů, nicméně hmotnostní redukce nebyla naším primárním cílem. Již nyní se pohybujeme kolem limitu UCI, takže nemá cenu jít za každou cenu váhově ještě níže. Jsou další důležitější parametry.

Petr Cibulka a Pavol Sajták

Vraťme se k designu a designérovi. Který konstrukční prvek ze současné "moderny" jste nejvíce přivítal, kónickou hlavu, Post Mount?

Byla to především kónická hlava, která mi umožnila použít podstatně širší profil spodní trubky než horní. Zcela odlišnou dimenzi práce na designu mi poskytlo také široké středové pouzdro s ložisky PressFit.

A který standardní komponent kola je vám, jakožto designérovi, naopak trnem v oku?

Pro mě je výzvou navrhnout design a zahrnout do něj všechny prvky současných kol. Tím, co z mého pohledu nejvíce "překáží", je třeba přehazovačka, která opticky narušuje zadní stavbu. Na druhou stranu je často zásadním komponentem z hlediska ukázání hodnoty a kvality kola. Všechny komponenty beru tak, že jsou zatím nezastupitelné, takže s nimi musím počítat.

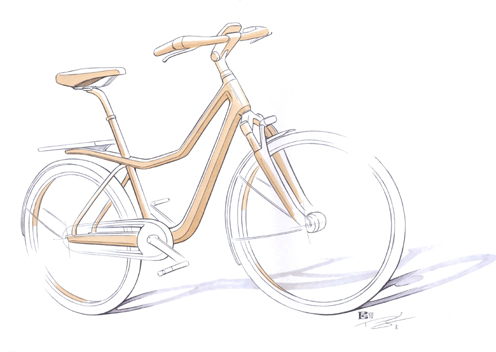

Pokud půjde vývoj materiálů dopředu tak rychle jako, řekněme, v posledních dvaceti letech, jaká je vaše vize budoucnosti?

Všechno závisí na materiálech a na tom, co je ochotný náš zákazník akceptovat. Je klidně možné, že za několik let bude komerčně dostupný materiál, který nám umožní zachovat totožnou tuhost rámu, aniž bychom museli použít rámový trojúhelník. Celkem dobře si dovedu představit silniční rám, jehož profily trubek budou mít tvar žiletky a bude u něj chybět sedlová trubka. Stejně tak zadní stavbě by mohly scházet sedlové vzpěry - takových konceptů již byla celá řada, pouze v daný moment dostupné materiály neumožnily zachování požadovaných vlastností. Třeba takový teflon či suchý zip původně, někdy v padesátých šedesátých letech, vznikly pro kosmický průmysl, a dnes jsou tyto materiály v každé domácnosti. Mně by se hodně líbilo vyrobit kolo z průhledného materiálu, něco ve stylu "Císařovy nové šaty". Napadá mě otázka: "Myslíte si, že je skutečně nutné spojit přední a zadní kolo tak, aby to bylo viditelné?" Technicky se dá vyrobit skoro cokoli, ale vždy je to otázka nákladů a akceptování ze strany zákazníka.

Bylo by možné v dnešní době, se současnými materiály vyvinout kolo, které by bylo absolutním konstrukčním atypem, aniž by se to negativně podepsalo na jeho funkci?

Určitě ano. Na univerzitě v Coventry jsme měli studii, kde bylo dokazováno, že je možné vyrobit rodinné auto vážící pod pět set kilo a se spotřebou jeden a půl litru benzínu na sto kilometrů. A to při zachování bezpečnosti i praktičnosti. Pouze by se kupující musel oprostit od toho, že bude takové auto vypadat tak, jak jej máme zažité. Jenže lidé chtějí, aby auto vypadalo jako auto a kolo aby vypadalo jako kolo. Hlavní otázku jsem už nastínil: "Co je běžný zákazník ochotný akceptovat?" V tomto ohledu jsou ruce i představy designérů svázané nejvíce...

Děkuji za rozhovor.

Jan Kadečka

Stavíte traily? Tak právě pro vás je kolo Moots

Stále se zvyšující oblíbenost uměle budovaných bikových stezek, chcete-li singletracků, s sebou přináší nejen jejich nezadržitelné…

- Datum: 27. 12. 2013

- Kategorie: Technika

Lightweight, v nejlepší společnosti

Německá značka Lightweight je vyhlášena svým perfekcionismem a honbou za redukcí gramů, což je ostatně patrné už z jejího názvu. Jde cestou…

- Datum: 01. 01. 2014

- Kategorie: Technika