- Homepage

- Zprávy a články

- Technika

- Remerx, výkon je v detailech

Remerx, výkon je v detailech

Za posledních šest let jsme navštívili výrobní prostory firmy Remerx už potřetí a vždycky je co objevovat, protože inovace v cyklistice znamenají totéž ve vývoji a výrobě. Ve Slavičíně se kromě výroby kompletních zapletených kol a všech komponentů potřebných pro jejich konstrukci věnují stále důkladněji i jejich testování. Protože má-li mít kolo potřebné pevnostní i výkonnostní parametry, nelze jej vyrobit bez dostatku informací o všech těchto vlastnostech, takže je nutné měřit, testovat, ničit, vyvíjet a zase měřit, testovat a ničit. Úpravou všech detailů pak lze dosáhnout špičkových parametrů, aby kolo přineslo jezdci potřebný výkon.

Průvodcem vývojem, testováním i výrobou nám byl jako vždy Ing. Remeš, jehož zápal pro cyklistiku a veškeré detaily konstrukce zapletených kol, ale i detailní znalosti parametrů v profesionální cyklistice, jsou hnacím motorem neustálých inovací jeho produktů. Remerx tak nejen testuje kola podle schvalovacích nařízení UCI a podle státních norem, ale nově dokáže i změřit výkonnostní parametry jednotlivých kol. Kolem toho všeho je ale řada parametrů, které jsme během návštěvy probrali.

Kam směřuje současný vývoj?

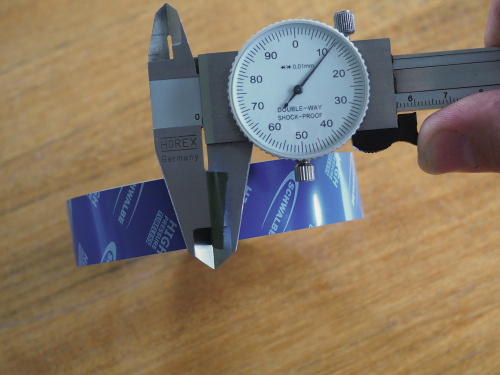

Jednoznačně převažují bezdušové pláště, které i v silniční cyklistice vytlačují galusky, takže se tomu přizpůsobují i ráfky a výplety, ale hodně velký pokrok udělaly především ráfkové vložky. Této části bezdušového systému nepřikládá řada uživatelů velkou váhu, ale přitom mají stejnou důležitost jako všechny komponenty. Plášť totiž zapadne patkami do prohlubní (zámků) mezi bočnicemi a středovou partií ráfku, kde se bezpečně usadí. Zda má bok ráfku na patce hák, nebo ne, to už je pak téměř jedno, a řada karbonových ráfků tak dnes hákem nedisponuje, aniž by to mělo negativní vliv na zajištění pláště. Důležitá je tedy co nejmenší tloušťka ráfkové vložky, aby dokonale kopírovala vnitřní profil ráfku i se „zámky“ pro patku pláště. Zatímco dříve jsme tu měli milimetrové tloušťky, a stále se používají i výměnné nasazovací pásky ze silnějšího materiálu, optimum je nalepovací páska v přesné šíři a minimální tloušťce. Například Schwalbe v tomto směru došlo tak daleko, že nabízí nalepovací pásku s tloušťkou jedné desetiny milimetru, schopnou odolat tlaku dvanácti atmosfér. Na silniční kolo tedy ideální řešení pro maximálně jisté usazení pláště v ráfku, s minimální hmotností. Ráfky se totiž vyrábějí v toleranci 0,5 mm a totéž platí pro pláště, takže se vám můžou potkat dvě krajní tolerance a nevychází to. Dáte tedy víc vrstev pásky a tím to doženete. A samozřejmě musí mít páska o tři milimetry větší šířku, než je vnitřní šíře ráfku, aby vše pasovalo, jakmile páska zkopíruje profil ráfku.

Doba milimetrových pásek do bezdušových ráfků je pryč, moderní pásky od Schwalbe, kterou používá i Remerx, mají tloušťku 0,1 mm a dokonale tak kopírují vnitřní profil ráfku.

Jak se díváte na kotoučovky na silnici?

Ráfek se brzděním zahřívá, narůstá tlak v plášti, a ráfek se tedy tlakem roztahuje. U galusek to takhle není, ale třeba u karbonových plášťových ráfků dochází teplem i k poškození materiálu ráfku. Karbon totiž při výrobě používá teplo a ráfky vznikají za teploty kolem 120 °C, takže brzděním logicky vzniká teplota, která může vést k deformaci ráfku. Brzdit méně není řešení, to zvládne jen profík, a ne vždycky, takže tady jsou kotoučovky jasným plusem.

V čem se tohle projeví na zapletených kolech?

Jsou to samozřejmě různé rozměry nábojů, boostové rozteče, tudíž vyšší sklon paprsků a tuhost kol při stranovém namáhání, ale také to jsou komplikace během závodů. Mechanický vůz bude muset vozit různé typy výpletů podle parametrů rámů a vidlic, nebo prostě tým musí jezdit jeden standard brzd, nábojů a patek, aby to bylo možné za jízdy snadno měnit. A samozřejmě jsou tu potom parametry výkonu, protože řešíme-li dokonalost kol z pohledu tuhosti, odolnosti a hmotnosti, musíme spočítat i celkovou účinnost kol, a ne každý tohle může změřit.

Pro pevnost kol je důležité měřit nejen boční tuhost nebo vertikální odolnost ráfku, ale také pevnost drátů. Speciální trhací zařízení napíná drát až do krajní meze, dokud nepraskne. Většinou je to pod závitem nebo u hlavičky.

Nefunguje úměra nízká hmotnost + tuhost = výkon?

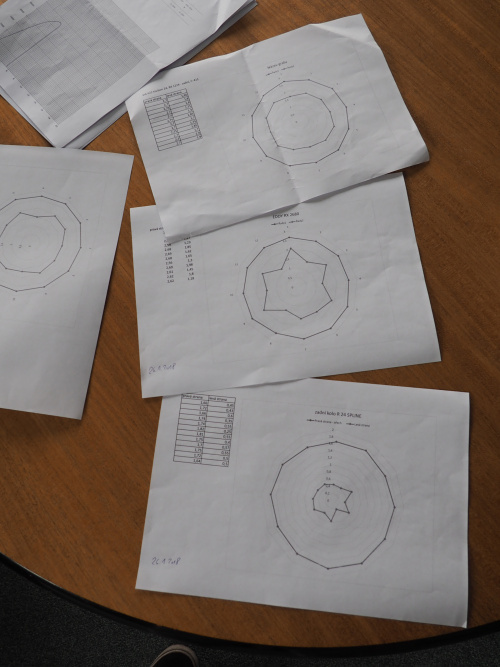

Současní mechanici přisuzují kvalitě kol jednoduchý parametr, tedy pokud je kolo pevné a vycentrované, tedy nehází nahoru, dolů ani do stran, tak je dobré. Jenže je dobré a „dobré“ kolo a tenhle parametr je potřeba umět změřit. My jednak při konstrukci kol měříme pevnostní parametry ráfků na boční průhyb, dále prodloužení paprsků a jejich odolnost v tahu, ale to jsou jen součásti celku. Zapletené kolo jsme schopni změřit na napětí všech paprsků na jedné a druhé straně, to zadáme do programu a výsledný graf nám ukáže dvě kružnice. Pokud jsou si co nejbližší a co nejpravidelnější, je jasné, že výplet je symetrický, nedochází ke ztrátám přetahováním jedné strany s druhou a kolo má vysokou účinnost. Pokud jsou v obou kružnicích velké rozdíly a nejsou pravidelné, pak ani kolo nemůže mít špičkové parametry. Porovnali jsme tímto způsobem řadu kol mnoha výrobců a divili byste se, jaké jsme našli v účinnosti rozdíly. Když v tomhle najdeme rozdíl tři nebo čtyři procenta, tak jsou to čtyři kilometry během stokilometrového závodu. Vždycky platilo, že dobré kolo musí být vycentrované a mít napnuté dráty, ale graf účinnosti nikdo neřešil. Des hraje i sebemenší detail roli, takže je nutné hledat další a další procesy pro optimalizaci výkonu.

Kolo poháněné přes řetěz elektromotorem se otáčí na bubnu vybaveném kovovými výstupky, což simuluje nárazy při jízdě. Kolo musí nejen odolat vysokému počtu nárazů, ale opakovaným měřením spotřebované energie vůči ujetým kilometrům lze měřit i účinnost kola.

I parametry drátů musí být stejné?

Přesně tak, existuje řada zapletených kol se zeslabovanými nebo jinak profilovanými dráty a v případě prasknutí drátu může nastat problém. Musíte jej vždycky nahradit tím samým drátem, jaký tam byl, protože jiný drát má jiné pevnostní parametry, je schopen se jinak natáhnout, a výplet se pak začne bortit. Proto je důležité mít nejen stejné dráty, ale třeba i stejný materiál, z něhož je vyrábíte. Stejnou tavbu, protože další už může být nepatrně odlišná. Proto i my používáme na výrobu drátů základ Sandvik, jehož množství máme na půl roku výroby, abychom měli pro dráty stejné parametry. Tohle jsme ale schopni změřit my tady na trhacím stroji pro měření prodloužení drátů a na dalších zařízeních. Běžný servis má jen centrovací stolici a tenzometr, a není schopen posuzovat další parametry, tohle prostě musí řešit výrobci. Samozřejmě, nejcitlivější je tohle všechno u silničních kol, kde je velký průměr, dlouhé dráty, nízká hmotnost a jen malé tlumení plášti. Výhodu je aktuální narůstání šíře ráfků napříč disciplínami, protože mají větší tuhost do stran, dráty jsou tak méně namáhané a více fungují pro přenos energie.

Test vertikální odolnosti kol s ráfky vyššími než 25 mm vyžaduje UCI pro přední kola. Závaží padá jako na gilotině z výšky jednoho metru a nesmí zdeformovat ráfek ani vertikálně, ani jej vyhnout do boku o více jak 1 mm.

Nezachrání to vyšší počet drátů?

Vyšší počet drátů nemá vliv na náboj ani ráfek, ale nehrozí tolik praskání drátů, a přitom máte čtyřmi dráty navíc jen dvacet gramů nárůst hmotnosti, což je proti jistotě zanedbatelné. Na druhou stranu jsme si při testování kol pro enduro u pěti párů kol potvrdili, že můžeme klidně použít osmadvacet drátů namísto dvaatřiceti, jestliže použijeme dráty s přímou hlavičkou. Ta totiž zaručí o deset procent vyšší pevnost oproti drátu se zahnutou hlavičkou, takže se to tím vyrovná a navíc je tam efektivnější přenos energie. A jestliže máte něco utáhnout dvaatřicetkrát nebo jen osmadvacetkrát, tak samozřejmě ten menší počet utáhnete daleko přesněji než větší. Chyba nepřesnosti v napnutí výpletu tedy s počtem drátů narůstá. Navíc se podívejte, jak vám zahnuté dráty časem vymačkají dosedací plochu v náboji, s tímhle vším je prostě třeba počítat. U náboje zahnuté dráty mají snahu se rovnat, a tudíž několikanásobně víckrát omačkají přírubu. Ztráta při natahování drátů je 0,6 až 0,8 mm u drátů se zahnutou hlavičkou, čímž se tedy uvolňuje výplet. Dráty testujeme kromě trhačky i na životnost, takže zařízení s vačkou neustále natahuje a povoluje drát v řádu půl milionu cyklů při zatížení dvěma sty kilogramy.

Grafy účinnosti zapletených kol vycházejí z poměru napnutí drátů na jedné a druhé straně výpletu a výsledné kružnice ukazují, zda jsou obě strany v odpovídající symetrii, a výplet se tak nepřetahuje z jedné strany na druhou, čímž se ztrácí účinnost.

Ovlivňují výkon pevné osy?

Samozřejmě je to přínos pro pevnější spojení s rámem a vidlicí a také přesné usazení kola v rámu a vidlici. A to jak vůči kotoučové brzdě, tak třeba pro přesnější usazení kazety vůči přehazovačce. Díky stále větším kazetám sledujeme, že dochází k extrémnímu bočnímu namáhání kazety vlivem tahu řetězu mimo optimální linku. To se projevuje třeba i do utažení matice zajišťující kazetu na ořechu nebo třeba na životnost ložisek v něm. Dokud byly náboje na rychloupínák a měly kónusy a kontramatku, bylo vše celkem pečlivě dotažené. Dnes má osa jen dvě koncové matice, případně žádnou, a na to vše působí větší síly od kazety. Je důležité mít koncové matice dotažené, my pracujeme na řešení pouze s jedinou maticí na levé straně u kotouče. Pro demontáž je to sice složitější kvůli vysunutí kompletu z náboje, ale je to všechno odolnější. My jsme třeba ocelovou trubičku mezi ořechem s kazetou a ložiskem v náboji nechávali kalit na stupeň padesát a zjistili jsme, že po tisícovce kilometrů je tam 0,1 mm omačkání vlivem vysokého zatížení. Tudíž musíme používat ještě ušlechtilejší materiály, aby vše vydrželo. Komponenty související s ořechem kazety prostě musí být opravdu kvalitní, protože jsou tam obrovské síly, které nejsou v ideálním úhlu.

Řešení XD ořechu Sram se v tomto směru jeví jako nejideálnější, tady vidím konstrukčně dokonalé provedení s dlouhou životností bez nějakého poškození. Kazeta Sram stažená k ořechu XD až těsně u příruby pro dráty tak působí na ložisko uvnitř blízko u náboje, a ne na konci jako u klasických kazet. Standardní provedení ořechu je ideální pro ocelový ořech a klidně i ocelovou kazetu z několika dílů, ale je tam samozřejmě vyšší hmotnost celku.

Zařízení s vačkou podrobuje drát napnutý hmotností 200 kg neustálému střídání napětí v počtu půl milionu cyklů.

Kam tohle všechno povede?

Jednoznačně k výkonnějším a účinnějším zapleteným kolům, abychom mohli nabídnout produkty špičkových parametrů. Někteří zákazníci se nás třeba ptají, proč nabízíme naše enduro kola s osmadvaceti a ne dvaatřiceti dráty. Můžeme jim vyrobit dvaatřicítkovou verzi, není to problém, ale nevidíme v tom žádné technické zlepšení, jen stagnaci. Standardy se dnes mění šíleným tempem, vždyť před pár lety by nikdo nečekal, že se náboje rozteče 142 mm s pevnou osou objeví na silničních kolech. Tohle všechno vede ke zlepšení parametrů pevnosti a výkonu, při možnosti snížit hmotnost. Samozřejmě existuje řada značek zapletených kol vyráběných z různých dílů, bez toho, že by jejich výrobce měřil nějaké pevnostní či účinnostní parametry.

Jak probíhá měření u vás?

My používáme různé typy měření, ať už je to zmíněné měření boční tuhosti ráfků nebo napětí paprsků, tak třeba i ráfků podle normy UCI. Nárazová zkouška kola metodou vertikálního upuštění spočívá v obutí kola do pláště, nahuštění na odpovídající tlak a pod speciální „gilotinou“ na něj shora spadne závaží s hmotností 6–10 kg s výslednou energií 40 joulů. Úder musí být vedený vždy mezi dráty na volnou plochu ráfku, a to v úhlu 90° od ventilku. Ráfek nesmí prokázat žádné trhliny nebo deformaci v bočním profilu vybíhající více jak 1 mm. Totéž platí pro radiální deformaci, ta rovněž nesmí překročit 1 mm. Samozřejmě, že při testování odejde řada plášťů, a především duší procvakneme dost. Takto se testují kola s ráfky vyššími než 25 mm, jak to vyžaduje UCI, a zatímco oni vyžadují spuštění závaží z výšky zhruba 30 cm, my to pouštíme rovnou z metru. Pro jistotu. Hodně důležitý je únavový test podle ČSN EN 14764 2006, kde se kolo obuté do pláště nahustí na 80 % povoleného maximálního tlaku a upevní do zařízení s rotujícím bubnem. Kolo je poháněné přes kazetu a řetěz elektromotorem až do rychlosti 25 km/h, v níž jede několik dní, během nichž dochází k otřesům a nárazům, způsobeným kovovými destičkami namontovanými na bubnu. Tato simulace jízdy přes nerovnosti má za úkol prokázat odolnost celku během 750 000 nárazů, kdy by se neměly objevit praskliny a poškození na žádné části kola ani na plášti a duši.

Toto měření jsme schopni využít i pro měření výkonu kol, protože jsme zařízení vylepšili o možnost brzdit a rozjíždět kolo na rychlost 25 km/h a pak pravidelně měříme, kolik najedeme na jednu spotřebovanou kWh kilometrů. Jsou to opravdu velké rozdíly a je jednoduché to měřit, protože známe přesné množství spotřebované elektrické energie. Samozřejmě do toho vstupují proměnné jako napnutí řetězu a jeho opotřebení, dále musíme zkoušet jeden výplet na různé tlaky v plášti a testovat víc kol třeba rok, abychom měli odpovídající a přesnější výsledky. Ale zjednodušeně jsme díky všem našim měřením a více jak dvacetiletým zkušenostem schopni do patnácti minut znát vlastnosti zapleteného kola.

Drtáty si v Remerxu vyrábějí sami a specialitou je materiál Duplex ze švédské oceli Sandvik. Dráty vznikají buď s rovnou, nebo zahnutou hlavičkou a v klasickém či zeslabovaném provedení.

Mají smysl i praktické jízdní testy?

Testování kol je trochu sporná záležitost, protože když dáte kola závodnímu týmu, tak ti se soustředí hlavně na závodění, materiál je pro ně jen spotřební věc, takže vám nedají zrovna adekvátní výstup. Nemají prostě čas na dlouhodobé pozorování, vidí jen něco v případě poškození či vliv na výkon. Dali jsme tedy několik kol i hobíkům, kteří s námi mají smlouvu na testování, a oni každý týden najedou určitý počet kilometrů, každé dva týdny se u nás objeví, my kola zkontrolujeme a zjistíme jejich poznatky. Tohle je mnohem přesnější a přínosnější pro praktické informace z terénu.

Spojování ráfků ocelovými kolíky je sice spolehlivé, ale přináší to vyšší hmotnost než technologie s lepenou vnitřní duralovou vložkou nebo svařování.

Odráží se všechno tohle ve výrobě?

Samozřejmě, že vyvíjíme nové výrobní postupy, snažíme se více zautomatizovat výrobu a nacházet lepší technická řešení pro všechny komponenty. Třeba u ráfků pracujeme na vývoji technologie roboticky svařovaného spoje, což je náročné na spotřebovanou energii, kdy najednou potřebujete velký, až 80kW výboj, čímž hodně zatížíte elektrickou síť. Vznikne vám teplo, které musíte odvádět, což spotřebuje dalších 10 kW energie, takže máte skoro 100 kW energie, které spotřebujete během jedné minuty. Navíc se svařováním materiál může bortit a měnit svoje vlastnosti. Takže jednak je to náročné na to, aby vám to povolil provozovatel sítě, aby nedocházelo k výpadkům, a pak také musíte do ráfku vkládat dva samostatné profily hned vedle místa sváru, které zabrání zborcení stěny ráfku při svařování. Tyto profily se přitom k sobě nesvaří, svaří se jen samotný ráfek. Takhle to zatím obecně funguje, ale je to náročné, a my vyvíjíme jinou technologii.

U samotné výroby ráfků dochází stále k vylepšení pracovních postupů a automatizaci. Skružování, spojování i svrtávání sice stále fungují i samostatně, ale může to probíhat i automaticky, protože už máme linky, které si ráfek umí samy naskružit z profilu, a poslat hned vedle na svrtávání. S tím souvisí třeba spojování ráfků, kdy levnější se kolíkují ocelovými kolíky a mašina si je díky tomu při svrtávání otvorů pro ventilek a dráty přesně umístí do požadované pozice. Naproti tomu lehčí ráfky spojované vnitřním hliníkovým profilem a lepením neukážou žádnou odlišnost po obvodu, není tam magnetismus, takže musíme do místa spoje umístit samolepku, aby toto místo stroj poznal a nastavil ráfek pro svrtávání do odpovídající pozice. Automaty umí svrtat všechno podle zadání, takže zvládnou víc průměrů ráfku, různý počet děr a jsou efektivnější, naopak staré technologie vyžadují stále přestavění vrtaček do pozice podle počtu děr a rozměru ráfku.

Rovněž mytí a čištění ráfků budeme provádět automaticky, i když stále je vysoký podíl činností, které se bez lidských rukou neobejdou. Třeba zaplétání kol a vkládání drátů do náboje, na to jsou také linky, ale ty mají smysl jen při obrovských sériích. Pro centrování kol je pak nutné stejně všechny dráty pečlivě promačkat na stojanu naráz z jedné a pak z druhé strany, aby došlo k důkladnému usazení drátů i niplů, a kolo bylo ve výsledku perfektně docentrované.

Automatické linky už zvládají spojení ráfku a jeho nastavení přesně podle počtu požadovaných děr, které vytvoří tato soustava vrtaček.

Za jak dlouho se tedy vyrobí ráfek?

Záleží podle typu, jak je složitý, ale v průměru je to každých patnáct vteřin jeden ráfek, takže za rok vyprodukujeme kolem milionu ráfků. Zapletených kol pak vyrobíme zhruba osmdesát tisíc, což je celkem slušné číslo. Neinovujeme ale jen u ráfků a výroby, změny jsou také u nábojů, kde máme jinak řešené prachovky, třeba do ořechů vkládáme ocelovou planžetu proti omačkání od pastorků. Stále je co vymýšlet, ale je to dáno také strojním vybavením, které je pořád dokonalejší, a díky tomu můžeme sami vyrábět odpovídající díly.

Změny jsou i v trendech, protože dnes převažují hlavně černé ráfky, takže třeba eloxovna je hodně vytížená, kapacitně už nestačí. Denně eloxujeme tři tisíce ráfků, přičemž roční produkce je kolem milionu ráfků celkově. Na to všechno musíme mít i dostatek materiálu, takže třeba hliník máme v objemu na měsíc a půl výroby dopředu, abychom byli schopni pokrýt nějaké výpadky v případě krize.

Ráfky s vlepenou duralovou vložkou musí být vybavené samolepkou označující místo spoje, aby si stroj uměl tento spoj najít před navrtáním otvoru pro dráty a ventilek. Ocelové kolíky to řeší magneticky, tady je nutná samolepka.

Nepřeválcují jednou karbonové ráfky ty hliníkové?

To určitě ne, jsou to odlišné světy. Vezměte si třeba současné karbonové ráfky, ty budou mít vždycky vyšší cenu, danou nákladností výroby, dopravou z Asie a clem. Výsledná cena se pak pohybuje kolem pěti tisíc korun za ráfek. Dráty i náboje jsou ale stejné, tam se nic nemění. Při nárazu ale může dojít k poškození, což třeba u cvaknutí hliníkového ráfku znamená jen jeho prohnutí v daném místě, ale dál funguje, případně je jeho výměna levná. Když poškodíte karbonový ráfek při velkém nárazu, je ta cena jinde. Rozhodující faktor je dodržovat určitou míru tlaku, alespoň 1,8 bar, aby nedošlo k cvaknutí na ráfek a úniku těsnicího tmelu. S duší můžete jezdit pořád, tam cvaknutý ráfek nevadí.

ing. Remeš

Rozdíl mezi hliníkovým a karbonovým ráfkem je 50–80 gramů, ale mechanické vlastnosti se skoro neliší, naopak pevnostní parametry budou u hliníku trochu lepší. Třeba pro enduro je nepřítelem karbonových ráfků i ráfků obecně hlavně volný kámen, který poškodí ráfek z boku. Hliník vyměníte za pár korun, ale karbon opět naráží na tu cenu. Nicméně vývoj v USA třeba zvedl ceny hliníku, takže se vstupní ceny promítly i do tohoto segmentu. To je ale horší pro výrobce rámů, kteří potřebují třeba tři kilogramy suroviny a mají nějaký odpad. U ráfků s hmotností půl kilogramu to není skoro nic a navíc je odpad při výrobě v řádu čtyř desetin procenta.

Rozdíl je i v komfortu, protože na výšku je karbonový ráfek třeba na silnici hodně tvrdý, a jezdci nenabídne tolik pohodlí, takže se snižují jejich profily z extrému na přijatelných 30 nebo 50 mm. Oproti tomu dobře vyrobené kolo s hliníkovým ráfkem může mít výbornou účinnost a za mnohem nižší cenu, navíc s lepšími absorpčními parametry. Hliníkové ráfky tedy stále mají řadu výhod, a rozhodně je jen tak něco nepřekoná.

Děkuji za rozhovor

Jiří Uždil

Kladivo Durolux - test

Enduro či spíše freeride vidlice schopná snést nejtěžší nasazení, navržená třeba i pro závody typu Megavalanche a přitom cenově hodně…

- Datum: 28. 12. 2018

- Kategorie: Technika

Luxusní zvonek Lezyne

Luxusně pojaté miniaturní zvonky se staly módním doplňkem kola, a to nejen městského. Takže ať už provozujete stylový cruiser, elektrokolo…

- Datum: 13. 01. 2019

- Kategorie: Technika